Forståelse af fotovoltaisk PVB mellemlagsfilm

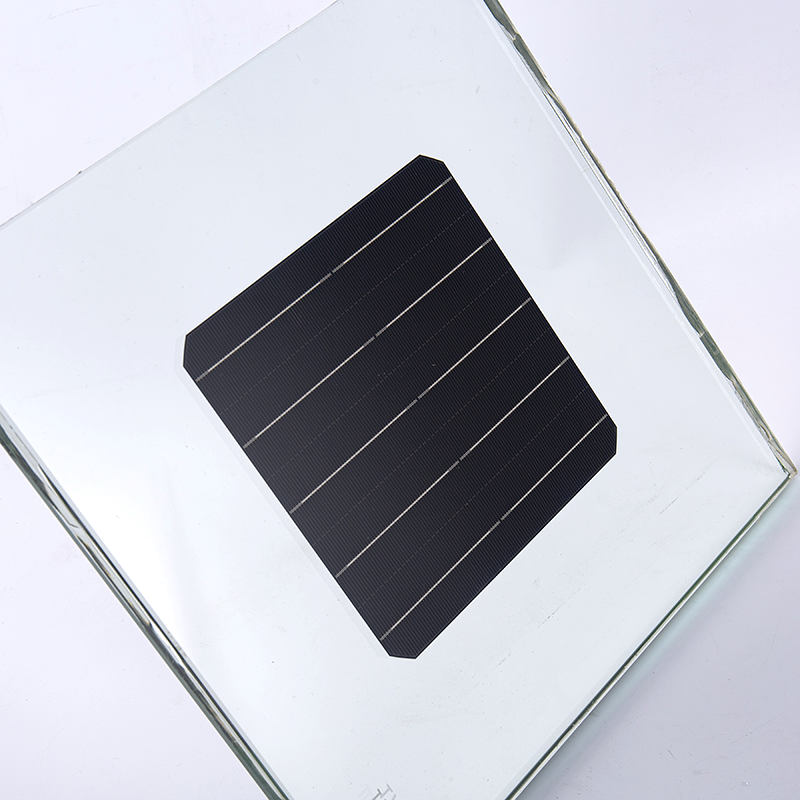

Polyvinylbutyral (PVB) mellemlagsfilm fungerer som en kritisk komponent i solcellemoduler, der giver væsentlige lamineringsegenskaber, der sikrer langsigtet ydeevne, sikkerhed og holdbarhed. I modsætning til standard arkitektoniske eller automotive PVB-film skal PVB-mellemlagsfilm af fotovoltaisk kvalitet opfylde strenge krav, der er specifikke for solenergianvendelser, herunder enestående optisk klarhed, overlegen vedhæftning til solceller og glassubstrater, fremragende fugtbestandighed og evnen til at modstå årtiers eksponering for ultraviolet stråling og temperaturcyklusnedbrydning.

Valget af passende PVB-mellemlagsfilm påvirker solcellemodulets ydeevne, pålidelighed og levetid markant. Højkvalitets fotovoltaisk kvalitet PVB skaber robust indkapsling, der beskytter sarte solceller mod fugtindtrængning, mekanisk stress og miljøforurening, mens den opretholder optimal lystransmission for at maksimere energigenereringen. Efterhånden som solcelleindustrien fortsætter med at udvikle sig med celler med højere effektivitet, større modulformater og mere krævende installationsmiljøer, bliver forståelsen af egenskaberne, specifikationerne og udvælgelseskriterierne for PVB-mellemlagsfilm stadig vigtigere for producenter, installatører og projektudviklere, der søger at optimere solenergiinvesteringer.

Nøgleydelsesegenskaber for PVB mellemlagsfilm

Fotovoltaisk kvalitet PVB mellemlagsfilm skal opfylde flere ydeevnekriterier samtidigt, balancere optiske, mekaniske, kemiske og termiske egenskaber for at sikre pålidelig solcellemoduldrift gennem deres forventede 25-30 års levetid. Forståelse af disse egenskaber hjælper med at vælge film, der er passende til specifikke moduldesigns og implementeringsmiljøer.

Optisk gennemsigtighed og lystransmission

Maksimal lystransmission repræsenterer det mest fundamentale krav til fotovoltaiske PVB-film, da enhver reduktion i transmitteret lys direkte reducerer energiproduktionen. Førsteklasses fotovoltaiske PVB-film opnår en lystransmittans på over 90 % over det synlige og nær-infrarøde spektrum, hvor de bedste produkter når 91-92 % transmittans. Denne høje gennemsigtighed skal forblive stabil i hele modulets levetid og modstå gulning eller uklarhed, der gradvist vil reducere energiudgangen. Filmens brydningsindeks, typisk omkring 1,48-1,49, matcher tæt glas- og ethylen-vinylacetat (EVA) indkapslinger, hvilket minimerer refleksionstab ved materialegrænseflader.

Lave uklarhedsværdier, typisk under 1 %, sikrer, at transmitteret lys bevarer retningsbestemthed frem for spredning, hvilket ville reducere det effektive lys, der når solceller. Producenter specificerer både indledende optiske egenskaber og retention efter accelererede ældningstest, der simulerer års udendørs eksponering, med minimal ændring, der indikerer overlegen langtidsstabilitet. Nogle avancerede PVB-formuleringer inkorporerer UV-absorbere eller stabilisatorer, der beskytter underliggende solceller mod skadelig stråling med kort bølgelængde, mens de opretholder gennemsigtighed i de energiproducerende bølgelængder.

Vedhæftningsegenskaber og bindingsstyrke

Stærk, holdbar vedhæftning til både glasoverflader og solcellematerialer er afgørende for at opretholde modulets integritet gennem hele dets driftslevetid. PVB-mellemlagsfilm skal binde sig pålideligt til hærdet glasfrontplader, solcellemetallisering, bagsideark og andre modulkomponenter under lamineringsprocessen, mens de modstår delaminering under termisk cykling, fugtpåvirkning og mekanisk belastning. Vedhæftningsstyrken måles typisk i N/cm ved hjælp af afskalningstest, hvor film af solcellekvalitet kræver minimumsværdier på 20-40 N/cm afhængigt af specifikke anvendelseskrav og testprotokoller.

Adhæsionsmekanismen involverer både fysisk sammenlåsning på molekylært niveau og kemisk binding lettet af hydroxylgrupper i PVB-polymerstrukturen. Korrekt styring af lamineringsprocessen – inklusive temperaturprofiler, vakuumniveauer og trykpåføring – aktiverer disse vedhæftningsmekanismer. Nogle PVB-film inkorporerer adhæsionsfremmere eller overfladebehandlinger, der forbedrer bindingen til specifikke substratmaterialer, især vigtige for specialiserede celleteknologier eller nye bagsidematerialer, der opstår i avancerede moduldesigns.

Fugtbarriereydelse

Fugt repræsenterer en af de primære nedbrydningsmekanismer for solcellemoduler, hvilket forårsager korrosion af cellemetallisering, delaminering og elektriske ydeevnetab. Mens PVB naturligt har moderate fugtbarriereegenskaber, optimerer fotovoltaiske film formuleringer for at minimere vanddamptransmissionshastigheder (WVTR). Typiske WVTR-værdier for PVB-kvalitet spænder fra 15 til 30 g/m²/dag ved standardtestbetingelser (38°C, 90 % relativ fugtighed), selvom dette varierer med filmtykkelse og specifik formulering.

Fugtbarrierens ydeevne skal komplementere andre indkapslingskomponenter, især kantforseglingsmidler og bagsidearkmaterialer, for at skabe et komplet fugtbeskyttelsessystem. I miljøer med høj luftfugtighed eller marine installationer bliver det særligt kritisk at vælge PVB-film med overlegen fugtbestandighed. Nogle producenter tilbyder dobbeltlags lamineringssystemer, der kombinerer PVB med andre materialer som ionomerer eller specialiserede polymerer for at opnå forbedret fugtbeskyttelse og samtidig bevare PVB's fordelagtige optiske og mekaniske egenskaber.

Typer og kvaliteter af fotovoltaiske PVB-film

Den fotovoltaiske industri anvender flere forskellige kategorier af PVB mellemlagsfilm, hver optimeret til specifikke modultyper, fremstillingsprocesser eller ydeevnekrav. Forståelse af disse kategorier muliggør passende valg til bestemte applikationer.

| PVB type | Nøglefunktioner | Bedste applikationer |

| Standard PV-kvalitet PVB | Afbalanceret ydeevne, dokumenteret pålidelighed, omkostningseffektiv | Generelle moduler i brugsskala, standardmiljøer |

| PVB med høj gennemsigtighed | Forbedret lystransmission (>91%), lav uklarhed | Premium moduler, bifacial paneler, BIPV applikationer |

| Fugtbestandig PVB | Forbedret fugtspærre, overlegen kanttætning | Fugtigt klima, marine installationer, tropiske områder |

| UV-stabiliseret PVB | Udvidet UV-modstand, minimal gulning | Højtliggende installationer, områder med intens solstråling |

| Farvet/tonet PVB | Æstetisk tilpasning, bølgelængdefiltrering | BIPV, arkitektonisk integration, designfokuserede projekter |

| Tyndfilmskompatibel PVB | Optimeret til CdTe, CIGS, perovskite celler | Tyndfilmssolteknologier, nye celletyper |

Kvalitetsstandarder og certificeringskrav

Fotovoltaisk kvalitet PVB mellemlagsfilm skal opfylde strenge kvalitetsstandarder og certificeringskrav for at sikre pålidelig ydeevne i solcellemodulapplikationer. Internationale standardiseringsorganisationer og industrikonsortier har etableret omfattende testprotokoller, der evaluerer materialeegenskaber, ældningsadfærd og kompatibilitet med solcellemodulets fremstillingsprocesser.

IEC 61215-standarden for jordbaserede solcellemoduler af krystallinsk silicium inkluderer adskillige test, der indirekte evaluerer indkapslingsmaterialer, herunder PVB-film, såsom termisk cykling (200 cyklusser mellem -40 °C og 85 °C), test af fugtig varme (1000 timer og 85 °C relativ fugtighed), fugt-fri luftfugtighed. cykling og UV-konditionering. Mens disse tests evaluerer komplette moduler i stedet for isolerede materialer, skal PVB-film have egenskaber, der gør det muligt for moduler at klare disse krævende krav. Derudover omhandler IEC 61730-standarden modulsikkerhedskvalifikationer, herunder elektrisk sikkerhed og brandydeevne, som vedrører PVB-flammehæmning og elektriske isoleringsegenskaber.

Ud over internationale standarder opnår førende PVB-producenter typisk tredjepartscertificeringer fra organisationer som TUV Rheinland, UL eller andre anerkendte testorganer. Disse certificeringer giver uafhængig verifikation af materialeegenskaber, fremstillingskonsistens og egnethed til fotovoltaiske applikationer. Når du vælger PVB-film, skal du prioritere produkter med omfattende certificeringsdokumentation og testrapporter, der viser overensstemmelse med relevante standarder.

Udvælgelseskriterier baseret på moduldesign

Forskellige solcellemoduldesigns og celleteknologier stiller forskellige krav til PVB-mellemlagsfilm, hvilket nødvendiggør omhyggelig materialevalg tilpasset specifikke modulkarakteristika og ydeevnemål.

Monofacial vs. Bifacial modulovervejelser

Traditionelle monofaciale moduler genererer kun strøm fra deres forside, med uigennemsigtige bagsideark, der blokerer bagsidens lys. Disse designs giver mere fleksibilitet i PVB-valg, da optiske egenskaber på bagsiden betyder mindre end frontal transmission og vedhæftning til bagsidearket. Bifacial-moduler, som fanger lys fra både for- og bagflader, kræver PVB-film med enestående gennemsigtighed på begge sider og kompatible med gennemsigtige bagsideark eller glas-glaskonstruktioner. Lystransmissionen på bagsiden påvirker direkte bifacial forstærkning - den ekstra energi, der genereres fra bagsidebelysning - hvilket gør PVB med høj gennemsigtighed særligt værdifuld til bifacial applikationer.

Glas-Glas vs. Glas-Backsheet Construction

Glas-glas moduler sandwich solceller mellem to glasplader, ofte ved hjælp af PVB som den primære indkapsling til både for- og baglaminering. Denne konstruktion kræver PVB med fremragende glasadhæsion, overlegne fugtbarriereegenskaber (da kantforsegling bliver mere kritisk) og forbedrede mekaniske egenskaber for at imødekomme stivheden og vægten af dobbelt glaskonstruktion. Glas-bagsideark-moduler bruger kun glas på forsiden med et polymer-bagsideark på bagsiden, hvilket kræver PVB, der binder godt til både glas og det specifikke bagsidemateriale, uanset om det er polyesterbaseret, fluorpolymer eller andre sammensætninger.

Celleteknologikompatibilitet

Forskellige fotovoltaiske celleteknologier præsenterer forskellige kompatibilitetskrav til indkapslingsmaterialer. Krystallinske siliciumceller (monokrystallinske og polykrystallinske) fungerer godt med PVB-standardformuleringer af PV-kvalitet, der er blevet optimeret gennem årtiers brancheerfaring. Tyndfilmsteknologier, herunder cadmiumtellurid (CdTe), kobberindiumgalliumselenid (CIGS) og nye perovskitceller kan kræve specialiserede PVB-formuleringer, der adresserer specifik kemisk kompatibilitet, behandlingstemperaturbegrænsninger eller fugtfølsomhedsproblemer, der er unikke for disse celletyper. Bekræft altid PVB-kompatibilitet med den specifikke celleteknologi og eventuelle specialiserede belægninger eller behandlinger, der anvendes i moduldesignet.

Miljø- og klimahensyn

Udrulningsmiljøet har væsentlig indflydelse på passende PVB-valg, da forskellige klimaer og geografiske placeringer påfører solcellemoduler forskellige stressfaktorer. At matche PVB-egenskaber til forventede miljøforhold optimerer langsigtet ydeevne og pålidelighed.

- Varme, fugtige klimaer: Prioriter fugtbestandige PVB-formuleringer med lave vanddamptransmissionshastigheder og forbedret vedhæftningsretention under fugtige forhold for at bekæmpe fugtinducerede nedbrydningsmekanismer

- Ørkenmiljøer: Vælg UV-stabiliseret PVB med overlegen modstandsdygtighed over for gulning og nedbrydning under intens solstråling og høje driftstemperaturer, der kan overstige 85°C i modulinteriør

- Kolde klimaer: Vælg PVB, der bevarer fleksibilitet og vedhæftning ved lave temperaturer, mens du modstår termisk cyklusbelastning fra daglige og sæsonbestemte temperaturvariationer

- Kyst- og marineinstallationer: Kræver PVB med forbedret korrosionsbestandighed og overlegen kantforsegling for at forhindre saltspray og indtrængning af fugt, der accelererer nedbrydning

- Udrulninger i store højder: Har brug for UV-stabiliserede formuleringer, der adresserer øget UV-strålingsintensitet i højden, mens de håndterer større ekstreme temperaturer

Produktionsproces kompatibilitet

Valg af PVB-mellemlagsfilm skal tage højde for kompatibilitet med det specifikke fremstillingsudstyr og de processer, der anvendes til modulfremstilling. Lamineringsprocesparametre, herunder temperaturprofiler, vakuumniveauer, trykpåføring og cyklustider, påvirker markant, hvordan PVB præsterer og binder til andre modulkomponenter.

Standard vakuumlamineringsprocesser fungerer typisk ved temperaturer mellem 140°C og 150°C med cyklustider på 8-15 minutter, parametre, der fungerer godt med de fleste PVB-film af solcellekvalitet. Nogle avancerede eller højkapacitetsfremstillingslinjer kan dog bruge modificerede processer, der kræver PVB-formuleringer med justerede behandlingsvinduer. Hurtighærdende PVB-film muliggør kortere lamineringscyklusser, hvilket øger produktionsgennemstrømningen, men som potentielt kræver mere præcis processtyring. Nogle producenter tilbyder PVB-kvaliteter optimeret til specifikke laminatortyper eller konfigurationer, hvilket giver overlegne resultater, når de matches med passende udstyr.

Filmhåndteringsegenskaber påvirker også fremstillingseffektiviteten og udbyttet. PVB-film skal modstå blokering (klæber sammen på rullen), opretholde dimensionsstabilitet under opbevaring og håndtering og udvise en ensartet tykkelse på tværs af banens bredde. Film med antiblokerende behandlinger eller optimeret blødgøringsindhold letter en jævn forarbejdning og reducerer produktionsfejl. Overvej den tilgængelige infrastruktur til filmopbevaring, da PVB kræver kontrollerede fugtighedsforhold for at forhindre fugtabsorption, der kan påvirke forarbejdnings- og slutmodulets egenskaber.

Afvejninger mellem omkostninger og ydeevne og økonomiske overvejelser

PVB-mellemlagsfilm repræsenterer en relativt lille procentdel af de samlede modulmaterialeomkostninger, typisk 2-4 % afhængigt af moduldesign og PVB-kvalitet. Indkapslingssystemets bidrag til den overordnede modulpålidelighed og lang levetid gør imidlertid PVB-valg til en kritisk økonomisk beslutning, der strækker sig ud over simple materialeomkostningssammenligninger.

Premium PVB-film med forbedrede egenskaber giver prispræmier på 15-40 % sammenlignet med standardkvaliteter, men kan retfærdiggøre deres omkostninger gennem forbedret modulydelse, udvidede garantier eller egnethed til krævende applikationer. For projekter i brugsskala, hvor energiproduktion bestemmer projektøkonomi, kan investering i højtransparens PVB, der øger lystransmissionen med endda 0,5-1 %, generere betydelige ekstra indtægter i løbet af modulets levetid, hvilket let opvejer de trinvise materialeomkostninger. På samme måde kan overlegen fugtbestandighed, der reducerer nedbrydningshastigheden, bevare energiproduktionen og forlænge modulets levetid, hvilket forbedrer langsigtede projektafkast.

Omvendt, for omkostningsfølsomme bolig- eller kommercielle markeder, kan standard PVB-kvalitet, der tilbyder dokumenteret pålidelighed til lavere omkostninger, repræsentere det optimale valg, når premium-ydelsesegenskaber ikke er afgørende for applikationen. Nøglen er at analysere de samlede ejeromkostninger i stedet for udelukkende at fokusere på de oprindelige materialeomkostninger – under hensyntagen til faktorer, herunder forventet modullevetid, garantikrav, vedligeholdelsesomkostninger og energiproduktion i løbet af projektets økonomiske levetid.

Førende producenter og forsyningskædeovervejelser

Det globale PVB-marked for solcelleanlæg omfatter adskillige etablerede producenter med dokumenterede resultater inden for solenergiapplikationer. Større leverandører omfatter Eastman Chemical Company (Saflex Solar), Kuraray (Trosifol), Sekisui Chemical (S-LEC) og flere kinesiske producenter, som har udviklet solcellespecifikke produktlinjer. Hver producent tilbyder flere produktkvaliteter rettet mod forskellige ydeevneniveauer, applikationer og prisniveauer.

Når du vælger PVB-leverandører, skal du evaluere faktorer ud over blot materialespecifikationer og prisfastsættelse. Overvej leverandørens tekniske supportmuligheder, herunder assistance med procesoptimering, fejlfinding og produktvalg til specifikke applikationer. Etablerede leverandører leverer typisk omfattende tekniske datablade, applikationsvejledninger og behandlingsanbefalinger udviklet gennem omfattende brancheerfaring. Produktionskonsistens og kvalitetskontrolsystemer er kritiske, da variationer i filmegenskaber mellem batcher kan påvirke modulkvalitet og fremstillingsudbytte.

Forsyningskædens pålidelighed er blevet stadig vigtigere på det volatile globale materialemarked. Vurder leverandørens finansielle stabilitet, produktionskapacitet, geografisk fordeling af produktionsfaciliteter og evnen til at levere ensartet forsyning i perioder med høj efterspørgsel eller forsyningskædeforstyrrelser. Nogle modulproducenter etablerer langsigtede leveringsaftaler eller kvalificerer flere PVB-leverandører for at sikre materialetilgængelighed og konkurrencedygtige priser, samtidig med at de bevarer fleksibiliteten til at tilpasse sig ændrede markedsforhold eller ydeevnekrav.

Test- og kvalitetskontrolprocedurer

Implementering af robuste test- og kvalitetskontrolprocedurer sikrer, at PVB-mellemlagsfilm opfylder specifikationerne og udfører ensartet produktion. Modulproducenter bør etablere indgående materialeinspektionsprotokoller, der verificerer kritiske egenskaber, herunder optisk transmission, tykkelsesensartethed, fugtindhold og fysisk udseende. Simple tests som visuel inspektion for defekter, tykkelsesmåling ved hjælp af mikrometre og verifikation af korrekt emballage og opbevaringsforhold bør udføres på hver modtagne batch.

Mere omfattende test på periodiske prøver eller nye materialepartier kan omfatte test af skrælning efter laminering, accelererede ældningstest, der simulerer langvarig miljøeksponering, og målinger af optiske egenskaber ved hjælp af spektrofotometre. Vedligeholdelse af testregistreringer skaber en kvalitetshistorik, der muliggør identifikation af materialevariationer eller tendenser, der kan påvirke modulets ydeevne. Til kritiske projekter eller når du kvalificerer nye PVB-leverandører, skal du overveje tredjepartstest af akkrediterede laboratorier, der giver uafhængig verifikation af materialeegenskaber og egnethed til solcelleapplikationer.

Fremtidige tendenser og nye teknologier

Det fotovoltaiske PVB-marked fortsætter med at udvikle sig som reaktion på avancerede solteknologier, skiftende markedskrav og miljøhensyn. Adskillige tendenser former den fremtidige udvikling af PVB-mellemlagsfilm til solenergianvendelser.

Bæredygtighed og genanvendelighed får øget opmærksomhed, efterhånden som solcelleindustrien tager fat på modulstyring ved end-of-life. Forskere udvikler PVB-formuleringer, der letter demontering af moduler og materialegenvinding, og som potentielt inkorporerer biobaserede blødgørere eller modificerede polymersammensætninger, der bibeholder ydeevnen og samtidig forbedrer miljøprofiler. Nogle nye tilgange udforsker reversible adhæsionssystemer, der tillader ikke-destruktiv modul adskillelse med henblik på genbrug eller genbrug af komponenter.

Funktionelle indkapslingsmidler repræsenterer en anden innovationsretning, hvor forskere undersøger PVB-film, der inkorporerer yderligere muligheder ud over grundlæggende indkapsling. Eksempler omfatter selvlysende materialer, der skifter UV-lys til bølgelængder, der er bedre udnyttet af solceller, køleadditiver, der reducerer modulets driftstemperaturer, eller elektriske egenskaber, der gør det muligt for PVB at deltage i modulets elektriske ydeevne i stedet for blot at yde mekanisk beskyttelse. Selvom disse avancerede koncepter stadig i vid udstrækning er udviklende, indikerer de potentielle fremtidige retninger for fotovoltaisk indkapslingsteknologi, hvor PVB-film bidrager mere aktivt til modulenergiproduktion og termisk styring.